- ДОМ

- РЕШЕНИЕ&ПРИМЕНЕНИЕ

-

ПРОДУКТЫ +

-

ЧПУ Маршрутизаторы +

- S Серия ЧПУ фрезерный станок

- C Серия ЧПУ фрезерный станок

- D Серия ЧПУ фрезерный станок

- E Серия ЧПУ фрезерный станок

- F Серия ЧПУ фрезерный станок

- 4 Ось Серия ЧПУ маршрутизатор

- 5 Ось Серия ЧПУ маршрутизатор

- CA Серия ЧПУ фрезерный станок

- SA Серия ЧПУ фрезерный станок

- S Камень Серия ЧПУ фрезерный станок

- Кромкооблицовочный станок +

- ЧПУ Сверление +

- ЧПУ Лучковая пила +

- Лазерный станок +

- Демо-машина +

-

ЧПУ Маршрутизаторы +

- УСЛУГА&ПОДДЕРЖИВАТЬ +

- VIDEOS +

- ОТЗЫВЫ +

- НОВОСТИ +

- О BCAM +

- КОНТАКТ +

- Язык +

Фрезерование полимерных и композитных материалов

Upload to:05-27 2021

Upload to:05-27 2021

Область применения полимерных материалов (пластиков) постоянно расширяется. В то же время, экструзия и другие методы формовки продукции не позволяют производить некоторые типы деталей. Это требует усовершенствования технологий обработки полимеров. Станки Fraser с ЧПУ позволяют значительно расширить ассортимент продукции из пластмасс и композитных материалов (армированных пластиков).

Содержание:

1. Различия между пластиком и металлами

2. Типы полимеров и композитных материалов

3. Выбор режимов обработки

4. Выбор инструмента и крепления

1. РАЗЛИЧИЯ МЕЖДУ ПЛАСТИКОМ И МЕТАЛЛАМИ

Когда речь идет о обработке металла, для большинства специалистов различия между алюминием, углеродом и нержавеющей сталью очевидны. Различия в механических свойствах требуют выбора различных режимов резки, инструментов, обмундирования и оборудования. Несмотря на то, что подавляющее большинство пластиков и композитов мягче металлов, найти универсальный метод обработки для них также невозможно. При фрезеровке полимерных и композитных материалов, особенно мягких, часто приходится сталкиваться с проблемой выбора режима, который позволит работать с высокой производительностью и получать детали с заданными параметрами шероховатости и размеров.

По сравнению с металлами, полимерные материалы имеют широкий спектр технологических преимуществ:

Низкая плотность

Электрическая изоляционная способность и возможность регулирования проводимости;

Сопротивление большинству активных химических веществ, включая кислоты, щелочи, органические растворители;

Низкая вибрация

Теплоизоляционные свойства;

Переработка.

В то же время у них есть ряд недостатков, ограничивающих их использование:

Относительно низкая теплостойкость;

Высокая скорость теплового расширения

Малая твердость;

Склонность к ползучести.

При выборе режима обработки полимерного материала стоит обращать внимание на его температуры плавления и обмягчения, а также теплопроводность. Избыточное тепловыделение в зоне резания приводит к накоплению внутренних напряжений, вследствие чего заготовки деформируются, появляются трещины и деталь разрушается. Кроме того, из-за линейного расширения размерные допуски могут не соблюдаться. Технология фрезерования должна быть построена таким образом, чтобы максимально рассеивать тепло. И лучший способ его удаления из зоны резания - своевременное удаление стружки.

2. ТИПЫ ПОЛИМЕРНЫХ И КОМПОЗИТНЫХ МАТЕРИАЛОВ

В зависимости от максимальной рабочей температуры пластмассы делятся на следующие типы:

стандартные - полиэтилен, полипропилен, АБС;

инженерные - ПЭТ (полиэтилентерефталат), полиоксиметилен, полиамид;

высокотемпературные - фторопласты, некоторые типы полиамидов, ниплоны.

Для пластика АБС это -70...-70 градусов Цельсия.

Термопластичные полимерные материалы делятся на два типа:

Аморфные. Эти материалы обладают высокой термостойкостью, т.е. относительно низким коэффициентом температурного расширения. При назначении режима обработки нужно быть особенно внимательным: аморфные пластмассы имеют тенденцию к образованию внутренних напряжений во время формования. Слишком высокая подача может привести к появлению трещин.

Полукристаллические. Этот тип пластика не так сильно подвержен образованию трещин, характеризуется высокой упругостью и хорошей ударной вязкостью. На уровне формирования в полукристаллических пластиках остаются зоны с кристаллической решеткой, и они являются узлами напряжения. Перегрев заготовки во время фрезерования может привести к их выделению и деформации изделия.

Композиционные материалы имеют более сложную структуру. Их прочность и обработка определяются следующими факторами:

Прочность матрицы;

Свойства наполнителя

Взаимосвязь компонентов материала

Композитная структура.

3. ВЫБОР РЕЖИМОВ ОБРАБОТКИ

При выборе режимов обработки важно учитывать жесткость закрепления заготовки на станке, твердость заготовки, условия образования стружки, охлаждение. При фрезеровке металлов, увеличение скорости резания и снижение подачи уменьшает сопротивление материала, обрабатываемого и увеличивает долговечность инструмента. Для пластмасс такая стратегия не подходит, потому что это приведет к увеличению тепловыделения. Фрезеровка полимерных материалов на станках Fraser в основном проводится на высоких подачах.

Существует несколько общих рекомендаций для фрезеровки полимерных материалов:

1. Литьевые заготовки менее подвержены образованию стружки, чем экструдированные заготовки. Многие производители полимерных материалов предлагают лист, круг и трубу с термической обработкой. Такая заготовка не имеет внутренних напряжений и позволяет достичь хорошей точности размеров.

2. Излишнее тепло хорошо выводится удалением стружки. При фрезеровке пластмасс охлаждение выполняется сжатым воздухом или обычной водой.

3. Фрезерование мягких пластмасс выполняется одно- или многоходовыми фрезами с полированной канавкой для удаления стружки.

4. Выбираются обороты шпинделя так, чтобы стружка была крошечной.

5. При встречной фрезеровке шероховатость ниже, чем при проходной.

6. Качество поверхности улучшается, если чистую обработку выполняют с подачей 0,2 - 0,5 мм поля полного охлаждения заготовки.

Одной из самых серьезных проблем при фрезеровке является закручивание стружки на инструменте. Для решения этой проблемы на станках BCAMCNC рекомендуется резать с низкой скоростью подачи, а затем повысить ее до оптимальной. При фрезеровании канав применяется спиральное движение инструмента. Сверление отверстий выполняется в нескольких проходах с полным извлечением фрезы, сверла или гравера.

4. ВЫБОР ИНСТРУМЕНТА И КРЕПЛЕНИЯ

Для фрезерования полимерных и композитных материалов нужно выбирать инструмент с высококачественной обработкой режущего края. Инструмент, заточенный на абразивном камне, оставит следы на поверхности пластмассы, а полированный режущий край обеспечит приемлемое качество обработки. При заточке фрез для уменьшения шероховатости поверхности выполняют барабанный заточ.

Полимерные фрезы изготавливаются из быстрорежущей стали, твердых сплавов и поликристаллического алмаза. Долговечность рабочего края и производительность инструмента зависят от твердости заготовки и материала режущего края. Для повышения ресурса фрез из быстрорежущих сталей на них наносятся износостойкие покрытия, такие как нитрид титана.

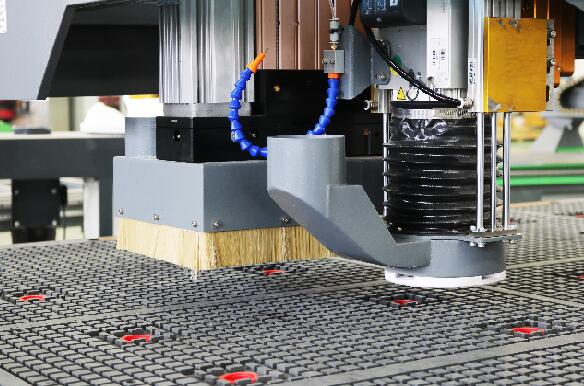

При закреплении пластика на вашем столе важно найти оптимальное усилие сжатия. Если оно ниже необходимого, заготовка будет браковаться во время обработки. Слишком большое усилие может вызвать деформацию и трещины. Вакуумные столы наилучшим образом подходят для закрепления листовых материалов. Они обеспечивают надежное крепление и не деформируют пластик.

Все портальные фрезерные станки BCAMCNC оснащены вакуумными столами и могут использоваться для обработки полимерных материалов.

- Previous : Часто задаваемые вопросы перед покупкой маршрутизатора ЧПУ

- Next : Создание мебели от CNC Wood Router

RU

RU En

En