- ДОМ

- РЕШЕНИЕ&ПРИМЕНЕНИЕ

-

ПРОДУКТЫ +

-

ЧПУ Маршрутизаторы +

- S Серия ЧПУ фрезерный станок

- C Серия ЧПУ фрезерный станок

- D Серия ЧПУ фрезерный станок

- E Серия ЧПУ фрезерный станок

- F Серия ЧПУ фрезерный станок

- 4 Ось Серия ЧПУ маршрутизатор

- 5 Ось Серия ЧПУ маршрутизатор

- CA Серия ЧПУ фрезерный станок

- SA Серия ЧПУ фрезерный станок

- S Камень Серия ЧПУ фрезерный станок

- Кромкооблицовочный станок +

- ЧПУ Сверление +

- ЧПУ Лучковая пила +

- Лазерный станок +

- Демо-машина +

-

ЧПУ Маршрутизаторы +

- УСЛУГА&ПОДДЕРЖИВАТЬ +

- VIDEOS +

- ОТЗЫВЫ +

- НОВОСТИ +

- О BCAM +

- КОНТАКТ +

- Язык +

Преимущества и недостатки лазерной резки

Upload to:04-23 2021

Upload to:04-23 2021

Что такое лазерная режущая машина ?

Лазерная режущая машина - это инструмент, который фокусирует лазерный свет, излучаемый из лазера, в высокоплотный лазерный луч через оптическую систему. Лазерный луч облучает поверхность заготовки, доводя ее до температуры плавления или кипения, а высоконапорный газ, совпадающий с лучом, сдувает расплавленный или испаренный металл.

С перемещением относительного положения луча и заготовки материал наконец образует щель, что позволяет достичь цели резки.

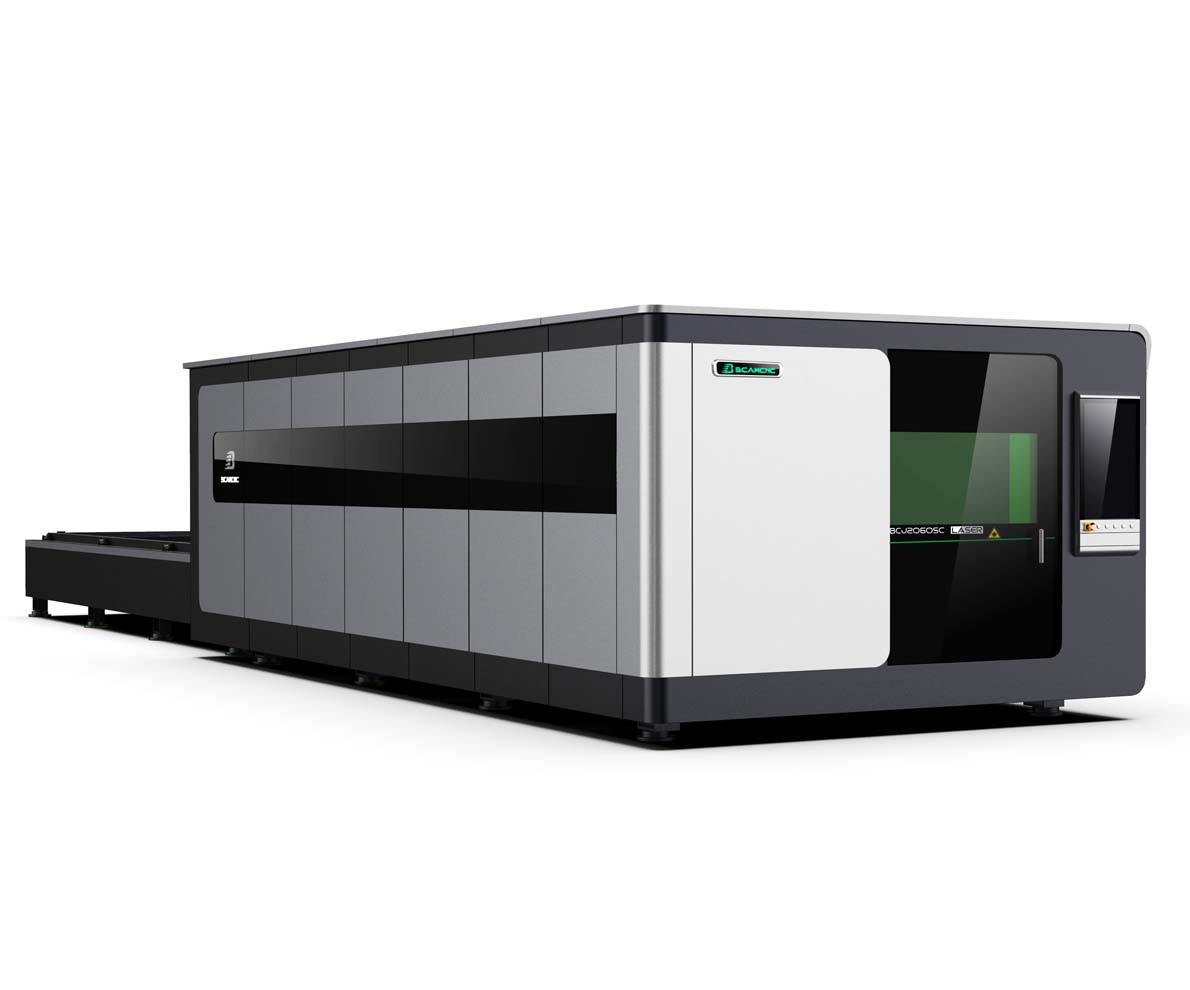

Лазерная режущая машина с волоконным лазером

Типы лазерных режущих машин

В зависимости от различных типов лазеров они могут быть разделены на: лазерные режущие машины на основе CO2, лазерные режущие машины на основе YAG и лазерные режущие машины с волоконным лазером.

В зависимости от структуры они могут быть разделены на: машины с портальной конструкцией, машины с крановым козлом, манипуляторные лазерные режущие машины и т. д.

В зависимости от мощности они могут быть разделены на: лазерные режущие машины с высокой, средней и низкой мощностью;

В зависимости от материала, который режется, они могут быть разделены на: металлические и неметаллические лазерные режущие машины;

В зависимости от размеров обработки они могут быть разделены на: двухмерные и трехмерные лазерные режущие машины

Преимущества лазерной резки

По сравнению с другими типами резки лазерная резка имеет много преимуществ. Среди них:

1. Более высокая точность и точность резки

2. Лучшие качественные края

3. Узкая ширина резки

4. Меньшая термическая зона и меньше деформации материала

5. Снижение загрязнения и отходов материала

6. Снижение затрат на обслуживание

7. Более высокая операционная безопасность

По сравнению с традиционными режущими машинами лазерные режущие машины могут резать разнообразные дизайны с более высокой точностью и точностью. Поскольку лазерные режущие машины могут быть полностью управляемы CNC, они могут повторно и последовательно производить сложные детали с высокими допусками. Лазерная резка также может производить высококачественные резы и края, обычно без дополнительной очистки, обработки или отделки, тем самым уменьшая необходимость в других процессах отделки.

Сфокусированный луч обеспечивает узкую ширину реза, а локальное нагревание позволяет минимизировать тепловой ввод в большинство режимов резки. Меньшие резы минимизируют количество удаляемого материала, а низкий тепловой ввод минимизирует зону теплового воздействия (ЗТВ), тем самым снижая степень тепловой деформации. Неконтактная природа процесса лазерной резки также снижает риск механической деформации, особенно для гибких или тонких материалов, и снижает риск загрязнения материала. Благодаря меньшим допускам, узким ширинам резки, меньшим зонам теплового воздействия и меньшим деформациям материала дизайн лазерно резанных деталей может быть уложен более плотно на материале. Этот компактный дизайн сокращает количество потерянного материала, тем самым снижая стоимость материала со временем.

Хотя первоначальные инвестиции в лазерное оборудование обычно выше, чем у других процессов резки, эксплуатационные и обслуживающие расходы относительно низкие. Лазерные режущие машины могут выполнять множество операций и применений без необходимости покупки или замены отдельных, специально разработанных инструментов. Эта особенность лазерной резки не только снижает общую стоимость оборудования, но и уменьшает время между различными процессами и применениями.

Кроме того, поскольку лазерная резка - это неконтактный процесс, по сравнению с контактными процессами резки (такими как механическая резка или ротационная резка матрицей), компоненты лазера имеют меньшую усталость и, следовательно, более долгий срок службы. Совместно с относительно недорогой заменой лазерных компонентов, прочность компонентов лазера дополнительно снижает общую стоимость оборудования.

Другие преимущества лазерной резки включают снижение риска травмирования оператора и создание более тихой рабочей среды. Процесс лазерной резки практически не использует механические компоненты и не происходит внутри корпуса, поэтому риск травмирования оператора минимален. Поскольку во время процесса лазерной резки генерируется меньше шума, общая рабочая среда также улучшается.

Недостатки лазерной резки

Хотя лазерная резка имеет преимущества по сравнению с другими формами резки, процесс также имеет ограничения, включая:

Диапазон применения материала

Непостоянная производительность

Упрочнение металла

Большее энергопотребление и потребление энергии

Более высокая стоимость оборудования

Как уже упоминалось, лазерная резка подходит для всех видов металлов и неметаллов. Однако материал, который режется, и его свойства обычно ограничивают применимость определенных механизмов резки, вспомогательных газов и типов лазеров. Кроме того, толщина материала играет важную роль в определении оптимальной мощности лазера, давления вспомогательного газа и положения фокуса для лазерных режущих приложений. Различные материалы или разные толщины в одном материале также требуют регулировки скорости и глубины резки на протяжении всего процесса резки. Эти корректировки приводят к непостоянному времени производства и увеличивают время обработки, особенно в массовом производстве.

Одним из преимуществ лазерной резки является то, что она обеспечивает высококачественные резы, которые обычно не требуют обширной вторичной очистки, обработки или отделки. Хотя это является преимуществом в некоторых отношениях, окончательное упрочнение краев лазерной резки может быть проблематичным для некоторых приложений. Например, детали, требующие дальнейшей обработки (такие как порошковые покрытия или краски), должны быть подвергнуты поверхностной обработке после процесса лазерной резки перед получением необходимых покрытий или красок. Добавление этого шага увеличит время обработки и общие затраты на обработку.

Хотя лазерная резка может снизить затраты на обслуживание и затраты на материал со временем, для определенных производственных приложений может быть более экономичным использовать другие процессы резки. Например, хотя металлические и неметаллические материалы могут быть обработаны лазером, резка пластика лазером может вызвать выделение потенциально вредных и токсичных газов. Эти выбросы требуют оборудования для контроля загрязнения воздуха, что увеличивает необходимые затраты на оборудование. Для производителей и ремонтных мастерских, хотя стоимость замены и обслуживания частей обычно невелика, начальные инвестиции в лазерное оборудование часто выше по сравнению с более традиционными процессами резки. Кроме того, лазерное оборудование обычно потребляет больше энергии и энергии, чем другие процессы резки, что приводит к дополнительному увеличению операционных расходов. В целом, высокие начальные затраты на оборудование и эксплуатационные расходы могут сделать лазерную резку неподходящей для операций с низким бюджетом.

Рекомендация BCAM

- Previous : Знание вы должны знать о лазерной режущей машине для металла

- Next : Приложения для лазерной резки в 4 основных отраслях промышленности

RU

RU En

En